一、实验目的

1.观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

2.观察载荷和转速改变时径向油膜压力的变化情况。

3.观察径向滑动轴承油膜的轴向压力分布情况。

4.测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

5.了解径向滑动轴承的摩擦系数f的测量方法和摩擦特性曲线λ的绘制方法。

二、实验台的构造与工作原理

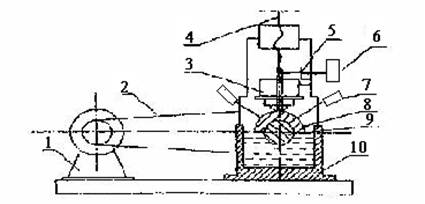

实验台的构造如图1所示。

1.实验台的传动装置

由直流电动机1通过V带2驱动主轴9沿顺时针(面对实验台面板)方向转动,由无级调速器实现无级调速。本实验台主轴的转速范围为2~400 r/nim,主轴的转速由数码管直接读出。

图1滑动轴承实验台构造示意图

1.直流电动机 2. V带 3.负载传感器 4.螺旋加载杆

5.弹簧片 6.摩擦力传感器 7.压力传感器(径向7只,轴向一只)

8.主轴瓦 9—主轴 10—主轴箱

2.轴与轴瓦间的油膜压力测量装置

轴的材料为45号钢,经表现淬火、磨光,由滚动轴承支承在箱体10上,轴的下半部浸泡在润滑油中,本实验台采用的润滑油的牌号为N68(即旧牌号的40号机械油),该油在20℃时的动力粘度为0.34Pa·S。主轴瓦8的材料为铸锡铅青铜。牌号为ZCuSnPb5Zn5(即旧牌号ZQSn6-6-3)。在轴瓦的一个径向平面内沿圆周钻有7个小孔,每个小孔沿圆周相隔20°,每个小孔联接一个压力传感器7,用来测量该径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。沿轴瓦的一个轴向剖面装有两个压力传感器(即4号和8号压力传感器)。用来观察有限长滑动轴承沿轴向的油膜压力情况。

3.加载装置

油膜的径向压力分布曲线是在一定的载荷和一定的转速下绘制的。当载荷改变或轴的转速改变时所测出的压力值是不同的,所绘出的压力分布曲线的形状也是不同的。转速的改变方法如前所述。本实验台采用螺旋加载,转动螺杆即可改变载荷的大小,所加载荷之值通过传感器数字显示,直接在实验台的操纵板上读出。

4.摩擦系数f测量装置

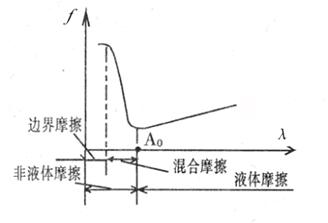

径向滑动轴承的摩擦系数f随轴承的特性系数λ=

值的改变而改变(m─油的动力粘度,n─轴的转速,p—压力,p=

值的改变而改变(m─油的动力粘度,n─轴的转速,p—压力,p=

,W─轴上的载荷,W=轴瓦自重+外加载荷。本机轴瓦自重为40N,B─轴瓦的宽度,d─轴的直径。本实验台B=120mm,d=60mm),如图2所示。

,W─轴上的载荷,W=轴瓦自重+外加载荷。本机轴瓦自重为40N,B─轴瓦的宽度,d─轴的直径。本实验台B=120mm,d=60mm),如图2所示。

图2 f—l线图

在边界摩擦时,f随λ的增大而变化很小,进入混合摩擦后,λ的改变引起f的急剧变化,在刚形成液体摩擦时f达到最小值,此后,随λ的增大油膜厚度亦随之增大,因而f亦有所增大。

摩擦系数f之值可通过公式得到。

f=

y -相对间隙

x-随轴承长径比而变化的系数,对于l/d<1的轴承,x=

;

;

l/d>=1时,x=1。

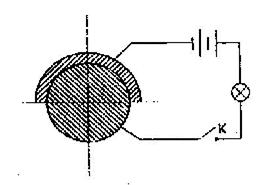

5.摩擦状态指示装置

指示装置的原理如图3所示。当轴不转动时,可看到灯泡很亮;当轴在很低的转速下转动时,轴将润滑油带入轴和轴瓦之间收敛性间隙内,但由于此时的油膜很薄,轴与轴瓦之间部分微观不平度的凸峰处仍在接触,故灯忽亮忽暗;当轴的转速达到一定值时,轴与轴瓦之间形成的压力油膜厚度完全遮盖两表面之间微观不平度的凸峰高度,油膜完全将轴与轴瓦隔开,灯泡就不亮了。

图3滑膜显示装置电路图

三、实验方法与步骤

三、实验方法与步骤

l.准备工作

在弹簧片5的端部安装摩擦力传感器6,使其触头具有一定的压力值(见图1)。

2.测取绘制径向油膜压力分布曲线与承载曲线图。

1)启动电机,将轴的转速逐渐调整到一定值(可取300~350 r/nim左右),注意观察从轴开始运转至300 r/nim时灯泡亮度的变化情况,待灯泡完全熄灭,此时已处于完全液体润滑状态;

2)用加载装置分几次加载(但不超过1000N即100kg×f,出厂是700N)。

3)待各压力传感器的压力值稳定

后,由左至右依次记录各压力传感器

的压力值(在操控面板上依次按【测点选择】按钮,在面板上【序号】窗口中依次显示各压力传感器的序号,在【轴瓦】窗口中、【外加负荷】窗口中依次显示相对应的值);

4)卸载、关机;

5)根据测出的各压力传感器的压力值按一定比例绘制出油压分布曲线,如图4的上图所示。此图的具体画法是:沿着圆周表面从左到右画出角度分别为30°、50°、70°、90°、110°、130°、150°分别得出油孔点l、2、3、4、5、6、7的位置。通过这些点与圆心O连线,在各连线的延长线上,据压力传感器测出的压力值(比例:0.1MP=5mm)画出压力线l-l' 、2-2' 、3-3' ……7-7'。将1'、2' ……7'各点连成光滑曲线,此曲线就是所测轴承的一个径向截面的油膜径向压力分布曲线。

为了确定轴承的承载量,用Pisinφi(i=1,2……7)求得向量1—1'、2—2'、3—3'……7—7'在载荷方向(即y轴)的投影值。角度φi与sinφi的数值见下表:

| φ |

30° |

50° |

70° |

90° |

110° |

130° |

150° |

| sinφi |

0.5000 |

0.7660 |

0.9397 |

1.0000 |

0.9397 |

0.7660 |

0.5000 |

然后将Pisinφi这些平行于y轴的向量移到直径0—8上。为清楚起见,将直径0—8平移到图4的下部,在直径0″—8″上先画出轴承表面上的油孔位置的投影点1″、″……8″,然后通过这些点画出上述相应的各点压力在载荷方向的分量,即1″′、2″′……7″′等点,将各点平滑连接起来,所形成的曲线即为在载荷方向的压力分布。

用数格法计算曲线所围的面积,以0"—8"为底边做一个矩形,使其面积与曲线所包围的面积相等,那么,矩形的高P平均乘以轴瓦宽度B再乘以轴的直径d便是该轴承油膜的承载量。但考虑端部泄漏造成的压力损失,故油膜承载量为:

q=P平均·B·d·δ

式中,P平均:径向单位平均压力

B:轴瓦宽度120mm

d:轴的直径60mm

δ:湍泄系数,取0.7。

3.测量摩擦系数f与绘制摩擦特性曲线

1)启动电机,逐渐使电机升速,在转速达到250-350转时,旋动螺杆,逐渐加载到700N(70kg×f),稳定转速后减速。

2)依次记录转速350-2转/分(350、250、150、80、20、2),负载为70kg×f时的摩擦力,也可适当增加测量点。

3)卸载,减速,停机。

4) 根据记录的转速和摩擦力的值计算整理f与

值,按一定比例绘制摩擦特性曲线如图2所示。

值,按一定比例绘制摩擦特性曲线如图2所示。